.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

Búsqueda personalizada

MAQUINABILIDAD:

La maquinabilidad no responde a una e individual característica sino a un conjunto de características distintas, cada una de las cuales puede variar independientemente de las demás. Esto comporta serias dificultades para dar una definición de maquinabilidad y además para preparar los medios y procedimientos adecuados para permitir una precisa y válida medida de esta propiedad. Se le podría definir como la aptitud de metales aleaciones, para ser conformados por mecanización en máquinas-herramientas o sea por arranque de material.

En

condiciones normalizadas, se mide por medio de ensayos, valorándolos

según alguna de las siguientes características:

1. Duración del afilado de la herramienta.

2. Velocidad de corte que debe aplicarse para una duración

del afilado de la herramienta.

3. Fuerza de corte de la herramienta.

4. Trabajo de corte.

5. Temperatura de corte.

6. Producción de viruta.

FACTORES DE QUE DEPENDE LA MAQUINABILIDAD

E INFLUENCIA DE LOS MISMOS:

La maquinabilidad no depende solamente de las características intrínsecas

del material, ya que las condiciones de corte y las características

de la herramienta, pueden determinar notables y profundas variaciones

en la máquina. Además del topo de herramienta, sobre

la maquinabilidad influyen los siguientes factores:

1. Composición

química del material: Los elementos que más

influencia ejercen sobre la maquinabilidad de los aceros son el carbono,

el manganeso, el azufre, fósforo y plomo, el resto de los elementos

hasta una proporción superior al 0,5% no afectan a ésta.

a. El carbono gasta un 0,3% aumenta la maquinabilidad.

b. El manganeso hasta un 0,05% al combinarse con el azufre,

disminuye la plasticidad de la ferrita con lo cual mejora la maquinabilidad,

pero al superar el 1% lo reduce rápidamente y hace imposible mecanizarlos

al superar el 10%

c. El azufre en proporciones superiores al 0,2% e inferiores

al 0,4% mejora mucho la maquinabilidad, ya que los sulfuros de hierro

y los silicosulfuros al quedar en las juntas de grano debilitan la cohesión

de los mismos.

d. El fósforo en proporciones de hasta un 0,12%

también aumenta la maquinabilidad.

e. El plomo es insoluble en los aceros, quedando emulsionado

en los mismos,

formando pequeñas bolas que lubrican el corte. Se emplea en proporciones

del

0,25%.

2. Construcción de los materiales:

la estructura que más favorece la maquinabilidad de los aceros

con un contenido de carbono inferior al 0,3% es la perlita laminar, si

el contenido en carbono es del 0,3 al 0,45% sería la formada por

perlita laminar mezclada con cementita globular. Siendo esta última

la idónea en porcentajes superiores de carbono.

3. Inclusiones contenidas: dependiendo

de la naturaleza de las inclusiones los aceros que las contengan serán

más o menos maquinables. Las inclusiones de silicatos y alúminas

la disminuyen y los sulfuros en general, simples o complejos la mejoran.

4. Dureza: si el material

es demasiado blando la viruta se desprende con dificultad, y se poseen

una dureza superior a 50HRc la maquinabilidad va reduciéndose hasta

llegar a ser imposible mecanizar aceros con durezas superiores a 60Hc.

5. Acritud:como la acritud

va en relación directa con la dureza, a mayor acritud mayor dureza,

luego cuanto mayor sea la relación entre el cociente del límite

elástico y la resistencia mecánica, mayor será por

tanto la maquinabilidad.

6. Tamaño de grano:

se admite en general que el aumento del tamaño del grano mejora

la maquinabilidad.

CARACTERÍSTICAS DEL TRABAJO DE

LAS HERRAMIENTAS DE CORTE:

1. Arrancar la mayor cantidad de material en el menor

tiempo.

2. Dejar perfectamente acabada la superficie y con la

mayor precisión de medidas.

3. Mecanizar cualquier clase de material por duro que

sea.

4. Terminar el trabajo con el menor número de

afilados posibles.

5. Realizar las operaciones al menor costo.

En conseguir estos objetivos depende en gran parte del material de que

se constituyen las herramientas, las cuales se seleccionan en función

del tipo de herramienta y máquina a utilizar, clase de trabajo

y material a mecanizar.

DURACIÓN DE LA HERRAMIENTA:

La duración de la herramienta entre dos

afilados consecutivos puede valorarse según los siguientes criterios:

1. Tiempo efectivo o total de mecanizado.

2. Volumen de material arrancado.

3. Número de piezas mecanizadas.

4. Velocidad de corte equivalente, es decir, la velocidad

de corte a la que la herramienta tendría una duración preestablecida,

expresada en tiempo efectivo.

5. Velocidad de corte relativa, es decir, la velocidad

a la cual la herramienta presenta la misma duración tanto para

el material que se ensaya como para un material de referencia a igualdad

de las restantes condiciones de corte.

CRITERIOS PARA DETERMINAR LA VIDA DE

LA HERRAMIENTA:

La duración económica de la herramienta

puede ser definida con ayuda de los siguientes criterios:

- Destrucción total del filo, con esta condición la herramienta

no puede trabajar más sin afilado. Este criterio es aplicable a

herramientas de aceros rápidos y máquinas no automáticas.

- Dimensiones preestablecidas de la franja de desgaste y del cráter.

Al aumentar la anchura de la franja de desgaste, aparecen modificaciones

en las dimensiones de las piezas, esto es muy importante en las máquinas

automáticas.

- Acabado superficial de la pieza, las variaciones de calidad de la pieza

en su superficie, indican un deterioro de la herramienta. La aparición

de este criterio no es fácil, ya que el acabado superficial de

la pieza no varía uniformemente con el desgaste de la herramienta.

- Variaciones de las fuerzas de corte, ya que éstas varían

a causa del desgaste.

MATERIALES PARA HERRAMIENTAS DE CORTE:

La elección del material es uno de los problemas más delicados

ya que los factores que intervienen son tanto de índole técnica

como económica. Como el tipo de material está estrechamente

ligado a la velocidad de corte a adoptar y ésta a su vez depende

de la temperatura a la que se someterá a la herramienta, ello determina

una correspondencia entre materiales y tiempo de mecanizado.

Por otra parte, los materiales para herramientas que permiten velocidades

mayores y, por tanto, tiempos menores tiene un coste superior.

Los requisitos a considerar para las herramientas

de corte son las siguientes:

1. Dureza a elevada temperatura:

Un material para cortar a otro debe ser más duro que éste.

En los metales y aleaciones la dureza se reduce mucho, así como

la resistencia al elevarse la temperatura. Este fenómeno provoca

una considerable limitación en las prestaciones de los materiales

para herramientas.

2. Resistencia al desgaste:

La duración de la herramienta está ligada a la marcha del

desgaste que modifica, de hecho, la geometría y las prestaciones

hasta el punto de provocar su rotura.

3. Resistencia: Debe alcanzar

valores tales que impidan la rotura del filo por fragilidad, lo cual puede

suceder especialmente en el corte ininterrumpido.

4. Coeficiente de rozamiento:

Es un requisito importante en un material de herramienta debiendo ser

lo más reducido posible.

5. Propiedades térmicas.

La conductividad tiene importancia a la hora de establecer rápidamente

el equilibrio térmico entre los puntos de mayor calentamiento y

las restantes partes de la herramienta, así como también

son de importancia el calor específico y el coeficiente de dilatación.

MATERIALES APTOS PARA CUCHILLAS DE CONFORMACION

POR ARRANQUE DE VIRUTA:

1. Aceros al carbono:

Poseen un contenido de carbono de 0,9 al 1,4%. Si están correctamente

tratadas estas herramientas poseen gran dureza, buena tenacidad y resistencia

al desgaste, pero no pueden emplearse cuando trabajen a temperaturas superiores

a 250C°. Se emplean en los casos siguientes:

a) En pequeñas series o en trabajos aislados.

b) En operaciones de acabado a pequeña velocidad

o trabajos muy delicados.

c) Cuando se exige de las herramientas ángulos

muy limpios.

2. Aceros aleados:

Además del carbono contienen cromo, wolframio, molibdeno y vanadio.

En su mayoría se ablandan y desafilan a temperaturas superiores

a los 250°C. Existen tres tipos principales:

a) Indeformables. Se emplean para la conformación

de piezas de precisión. Se deforman menos que los aceros al carbono

y poseen una resistencia al desgaste 6 veces mayor.

b) Al wolframio. Se emplean para fabricación de

brocas.

c) Semirápidos. Las herramientas que contienen

un 9 a 11% de wolframio y 3,5 a 4,5 de cromo se emplean en la fabricación

de cuchillas con rendimiento y velocidad de corte muy poco inferiores

a las de los aceros rápidos.

3. Aceros rápidos:

Trabajan a temperaturas hasta de 600°C manteniendo su dureza y filo

inicial, lo cual permite disponer de velocidades de trabajo mayores que

las de los demás aceros.

4. Estelitas:

Son aleaciones cromo-cobalto-wolframio con un tanto por ciento inferior

de otros elementos como hierro, carbono, silicio y manganeso. Se fabrican

por fusión a temperaturas superiores a 1300°C ya que no pueden

mecanizarse nada más que por muelas. Son insensibles a los tratamientos

térmicos. Permiten trabajar los metales con velocidades superiores

a la de los aceros rápidos ya que soportan temperaturas de hasta

700°C sin perder el filo. Tienen el inconveniente de ser más

frágiles que estos últimos. La estelita más conocida

es la alacrita.

5. Carburos metálicos:

Los carburos metálicos sinterizados (vidias) están compuestos

por carburos de wolframio y un metal auxiliar generalmente cobalto que

sirve de liante o aglomerante. Hay otros tipos que además de carburo

de wolframio contienen otros carburos de titanio, de tántalo, etc.

y el metal auxiliar. Sus características son:

- Elevadísima dureza que se mantiene hasta temperaturas de 600°C.

- Alta resistencia a la compresión.

- Excelente resistencia al desgaste y a la corrosión.

- Escasa resistencia al choque.

- Conductividad térmica igual y tal vez superior a la de los aceros.

6. Diamantes:

Se emplean para mecanizar ebonita(resina plástica), determinados

bronces, aleaciones de aluminio, etc. generalmente para operaciones de

acabado en la que se pueden obtener tolerancias de 2 micras con superficies

mejor acabadas que con las rectificadoras.

Tienen el inconveniente de la fragilidad del diamante, de ahí que

su empleo quede limitado a pasadas continuas y en máquinas carentes

de vibraciones. Los diamantes en forma de pastilla se montan en mangos

de acero y con el fin de disminuir riesgos de rotura al ser altamente

frágiles no acaban en punta viva sino redondeada.

7. Materiales cerámicos:

Bajo la denominación de materiales cerámicos o cerámicas

de corte, se pueden considerar:

a. Cermets: Son materiales sinterizados constituidos

por un componente no metálico (óxidos, silicatos, carburos

de silicio y de cromo) y por componentes metálicos de elevado punto

de fusión, como molibdeno, cromo o vanadio. A la tenacidad propia

de los metales se une un alto grado de refractariedad propio de los productos

cerámicos. Los cermets que tienen mejores características

de aplicación a las herramientas se obtienen por la sinterización

de óxidos de aluminio, junto con carburos de molibdeno o vanadio.

b. Óxidos sinterizados: El más apropiado

para la fabricación de herramientas es el óxido de aluminio,

alúminas sinterizadas casi puras, o también, un óxido

de alúminas casi puras. A este se añaden otras sustancias

como óxido de cromo, de hierro o de titanio.

La

característica de estos óxidos sinterizados más destacable

son:

- Conductividad térmica muy baja, que tienen valores muy bajos

parecidos a los de los aislantes térmicos.

- Coeficiente de rozamiento menor que los carburos sinterizados.

- Dureza superior a la de los carburos metálicos.

- Coeficiente de dilatación lineal parecido al de los aceros.

Tienen el inconveniente de su excesiva fragilidad.

Se presentan en forma de plaquitas que se emplean soldadas a sus mangos

con resinas epoxi o bien sujetas por medios mecánicos. Se emplean

en el torneado de fundiciones y aceros. También para mecanizar

el cobre, sus aleaciones y metales ligeros.

8. Nitruros de boro cúbico:

Producido bajo la acción de elevadas temperaturas y presiones en

presencia de un catalizador. La plaquita está constituida por un

soporte de carburo con una fina capa de nitruro de boro cúbico.

La dureza de este material es superada sólo por el diamante. Es

frágil pero poco reactivo con la pieza. Su elevada estabilidad

térmica le permite trabajar durante largos periodos de tiempo a

temperaturas de 1000 a 11000°. Con este material se pueden mecanizar

ventajosamente las aleaciones de níquel a gran velocidad.

TRATAMIENTOS TÉRMICOS DE LAS HERRAMIENTAS

DE CORTE:

Las herramientas de acero se templan siempre y revienen para darles la

dureza y tenacidad adecuadas. Algunas veces las herramientas de aceros

rápidos una vez templadas y revenidas, se someten a tratamientos

superficiales como son la nitruración sulfinización para

darles mayor dureza y resistencia al desgaste.

Existe otro tratamiento superficial, el cromado duro el cual aumenta la

resistencia al desgaste y disminuye el coeficiente de rozamiento. Pero

se utiliza más para la restauración de herramientas desgastadas.

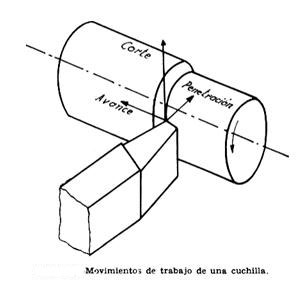

ARRANQUE DE MATERIAL POR MEDIO DE CUCHILLAS:

La primera cuchilla utilizada para arranque de material fue el Buril.

Todas las herramientas de corte empleadas en las máquinas herramientas

se derivan fundamentalmente de una cuchilla de metal similar al Buril.

Está formado por una barra rectangular de acero cuyo extremo útil

está afilado en forma de ángulo diedro, al ser golpeado

al Buril por el martillo penetra el borde en forma de cuña en el

material arrancando virutas.

La cuchilla recta es la herramienta elemental de corte, la más

sencilla. Van apoyadas en el soporte de la máquina por medio de

sus caras denominadas bases.

Siguiente >>