.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

Búsqueda personalizada

MOLDEO EN MOLDES METÁLICOS:

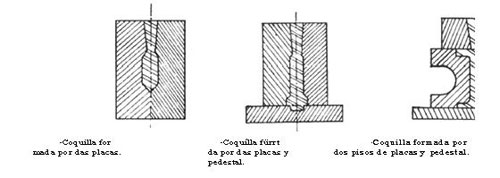

Los moldes metálicos también llamados coquillas, sustituyen ventajosamente a los de arena cuando se trata de fabricar grandes series de una misma pieza. Las coquillas se componen de dos partes principales: una el cuerpo del molde, que da la forma exterior de la pieza y que es siempre metálica, y otra que son los machos, que reproducen partes o entrantes de las piezas, y que pueden ser metálicos o de arena.

El espesor

de las paredes del molde depende del tamaño de las piezas que se

vayan a colar. Un molde de paredes demasiado gruesas con relación

a la pieza, tiene una inercia térmica demasiado grande, lo que

retrasa su calentamiento y posteriormente su enfriamiento. Mientras que

un molde demasiado delgado, se calienta demasiado en cada llenado y se

enfría con rapidez en cada vaciado.

Normalmente, el espesor de las paredes está comprendido entre 3

y 4 veces el grueso de la pieza, no debiendo ser inferior a 15mm, ni superior

a 60mm.

La duración de los moldes depende de la clase de material empleado

en su fabricación, del material que se moldee, y del cuidado que

se ponga en su manipulación. Un molde bien fabricado y bien utilizado

suele resistir la fundición de 20.000 a 40.000 piezas sin retoques

de importancia.

La colada en coquilla de forma complicada, se facilita imprimiéndole

a las mismas vibraciones de pequeñísima amplitud, por medio

de un mecanismo adecuado accionado por un motor eléctrico. También

se puede facilitar el llenado de la coquilla por la aspiración

producida en su fondo por una bomba aspirante. Este procedimiento permite

el moldeo de piezas finas y muy esbeltas.

Las principales condiciones que se debe

precisar en la utilización de coquillas son:

1. Lubricantes que se deben emplear.

2. Temperaturas de colada del metal.

3. Temperatura a que debe mantenerse la coquilla.

4. Forma y velocidad de la colada.

5. Orden y cadencia de las operaciones de desmoldeo.

6. Velocidad de enfriamiento de los núcleos.

Las principales ventajas del moldeo en

coquilla son:

* Se logra mayor precisión en las cotas de las piezas que en el

moldeo con arena.

* Las contracciones lineales son menores que en arena.

* En el moldeo en coquilla pueden insertarse más fácilmente

que en arena las piezas metálicas que se desean colar.

* Necesita menos espacio y menos manejo de materiales que en arena.

* Siempre que se deseen fabricar series de más de mil piezas, el

moldeo en coquilla resulta más económico que en arena.

Los inconvenientes que presenta el moldeo en coquilla son:

* El elevado coste de las coquillas y de los accesorios.

* El tiempo y coste de la puesta a punto de la fabricación de cada

pieza al que hay que sumar al coste de la coquilla.

FUNDICIÓN

CENTRIFUGADA:

Se caracteriza porque durante la misma el molde está animado de

un movimiento de rotación que le comunica al metal fundido por

arrastre de sus paredes. La fuerza centrífuga que se desarrolla

lanza al líquido contra las paredes del molde y aumenta su presión,

facilitando el llenado de los huecos y la solidificación. Las instalaciones

suelen ser muy costosas y sólo se amortizan fabricando grandes

series.

MOLDEO EN COQUILLA CON INVERSION DE MOLDE:

También llamado moldeo por inversión, se emplea principalmente

para obtener piezas huecas de ornamentación y orfebrería.

Consiste en dejar que se forme una capa de metal sólido en contacto

con las paredes de la coquilla y cuando ha alcanzado el espesor deseado,

se invierte el molde y se desaloja el metal líquido que aún

no ha solidificado.

El espesor de la capa es función de la temperatura de la coquilla,

y del tiempo transcurrido desde que se efectúa la colada, hasta

que se invierte el molde.

Las características mecánicas de las piezas son muy bajas,

el acabado de la superficie interior muy rugoso y el espesor de la capa

no es uniforme, sin embargo el aspecto exterior de la superficie es muy

bueno.

MOLDEO EN COQUILLA POR PRESIÓN:

FUNDICIÓN A PRESIÓN.

Difiere del moldeo en coquilla por gravedad en que el metal en estado

líquido o pastoso se introduce en el hueco del molde bajo presión,

esto favorece el rápido llenado del molde y la reproducción

fiel de sus más finos detalles. También se asegura la eliminación

de la porosidad en las secciones macizas de la pieza.

La presión debe ser tanto más elevada cuanto mayor sea la

tendencia de la aleación a presentar sopladuras. En la práctica

oscila entre 10 y 700 kg/cm2 con una velocidad de introducción

del metal en el molde del orden de 60 m/s.

Las piezas después de eliminado el bebedero quedan completamente

terminadas y no necesitan mecanizado posterior.

La estructura del metal es de grano fino y las características

mecánicas muy elevadas. La presión se ejerce sobre el metal

con maquinas especiales que trabajan de forma automática o semiautomática.