.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

ESTAMPACIÓN, RECALCADO Y EXTRUSIÓN:

Todas estas

operaciones (estampación, recalcado y extrusión)

son forjas del tipo que indican siempre que se hagan en caliente. Tienen

en común que se produce fluencia de partículas de material

sin perder su cohesión y se obtiene una pieza sólida con

una forma determinada.

En la estampación se somete al material a esfuerzos de compresión,

sin dirección determinada para que fluya entre las dos partes del

molde, llamadas matriz y estampa. Se usan mucho para fabricar piezas en

serie como pueden ser esferas de acero, ejes, discos, cigüeñales,

engranajes, navajas, cuchillos, etc.

El recalcado

se utiliza cuando se desea producir acumulación del material en

una zona limitada de un producto semielaborado. Para ello se comprime

este, generalmente en forma de barra, de modo que el metal, fluye en la

matriz hasta llenarla en la parte que se desea recalcar. Las piezas más

usuales son cabezas de tormillos, planchas de blindaje, llantas para ruedas,

bulones, remaches, clavos, etc.

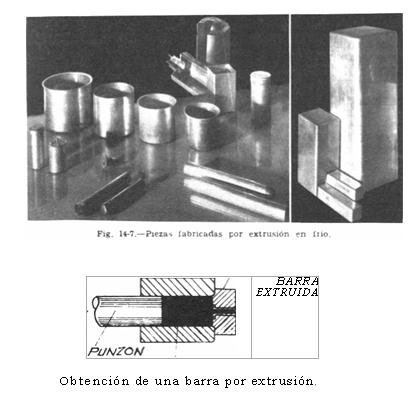

En la extrusión se impulsa el metal comprimiéndolo para

que fluya a través del orificio de una matriz la aplicación

más directa son cartuchos para balas, piezas huecas, perfiles,

tubos, etc.

ESTAMPACIÓN:

El ciclo de trabajo de este proceso se realiza en cortas etapas a partir

de un producto semielaborado, con el que se obtiene una preforma según

sea la forma definitiva de la pieza a fabricar, con la que se ha de procurar

guarde cierta analogía.

La necesidad de forjas parciales intermedias sobre todo de formas complicadas,

se hace para conseguir una mejor distribución del material, hasta

llegar a la pieza final.

Las medidas alcanzables en este proceso abarcan amplios límites,

desde 10gr de peso y 10mm de longitud hasta 2000kg y 3,5m. Utilizando

aluminio se forjan piezas de hasta 10m de longitud, como son las cabeceras

de las alas de los aviones.

Pieza obtenida despues del proceso de estampación

Estampas:

Constan de dos partes:

La superior, que se sujeta al pilón(martillo) del martinete o a

la maza de la prensa y la inferior que se fija a la chavota.

El hueco para el material, está grabado parcialmente en cada una

de las estampas.

Las características constructivas de las estampas se deducen del

hecho de ser la estampación un proceso de fabricación sólo

rentable cuando se aplica a un gran número de piezas, máxime

si la forma de éstas es complicada.

Deben tener resistencia a la compresión, resistencia al choque,

resistencia al desgaste y resistencia a altas temperaturas. Si las estampas

se emplean para el corte, resistencia a la cizalladura.

ESTAMPACIÓN EN FRÍO:

Está basada en las grandes aplicaciones de la chapa fina para la

fabricación de piezas para aviones, carrocerías de automóviles,

electrodomésticos, etc.

Se debe en parte a tres causas principales:

1.- A la economía de la fabricación de

las piezas de chapa cuando se producen grandes series.

2.- A la uniformidad de las características mecánicas

obtenidas en las piezas ya que en la estampación no se produce

ninguna transformación que pudiera alterar las propiedades iniciales

de la chapa.

3.- Al excelente acabado superficial de las piezas que

no necesitan ninguna operación posterior salvo pintura u otro recubrimiento

exterior.

Los materiales industriales más empleados para su conformación

por estampación en frío son:

? La chapa de acero.

? La de aluminio y sus aleaciones.

? Y la chapa de latón.

RECALCADO:

Consiste en una acumulación o condensación de materias en

una zona limitada de un producto acabado generalmente en forma de palanquilla,

barra redonda, o perfil poligonal. Como se realiza por compresión

axial se produce simultáneamente un acortamiento.

Puede realizarse en frió o en caliente, siendo la primera la forma

más usada. La acritud que adquiere el metal y la orientación

de la fibra permite obtener una mayor seguridad frente al cizallamiento

que en otros procesos de maquinado.

Los materiales más idóneos para este proceso son los aceros

pobres en carbono, así como el cobre, aluminio y sus aleaciones.

Incluso que pueden utilizar aceros aleados.

EXTRUSIÓN:

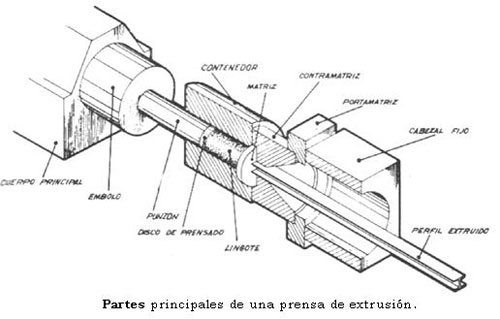

Es un proceso realizable en caliente y en frío y en el que mediante

un émbolo o punzón se presiona el material obligándole

a salir o fluir por el orificio de una matriz, la cual da su forma a la

pieza.

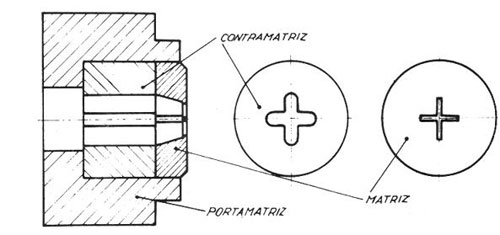

Matriz completa de extruir

Como en los anteriores procesos su aplicación presupone la fabricación de un gran número de piezas que se eliminan o desminuyen en gran parte los trabajos de mecanizado posterior.

La característica de este método es la creación de un estado de tensiones en la palanquilla o pastilla de partida que ocasiona la fluencia del material y en este estado se originan principalmente en la pared interna del contenedor fuerzas considerables de rozamiento, las cuales la desgastan e inutilizan al sobrepasar un cierto límite. La mayoría de las veces es el desgaste y no la rotura la que condiciona su duración.

Materiales usados:

En principio se pueden extruir todos los metales y aleaciones siempre

que posean buena capacidad de deformación y presenten al conformarlos

un bajo grado de acritud. Deben tener un límite elástico

bajo un gran alargamiento y poca dureza.

Aplicaciones de la Extrusión en Frío:

Las principales aplicaciones de la extrusión en frío

son:

? La fabricación de pequeños recipientes de paredes flexibles

para pasta de dientes, cremas, pegamentos, etc. Es decir tubos.

? También se fabrican vainas para piezas cilíndricas, para

condensadores, etc. Las producciones que se alcanzan son muy elevadas

y pueden llegar a ser del orden de 3000 piezas por hora.

Extrusión en caliente:

Se realiza haciendo fluir a presión los metales puestos a temperaturas

comprendidas entre la de cristalización y la de fusión a

través de matrices cuyas boquillas son de sección igual

a las del perfil que se pretende obtener. Tienen una aplicación

mucho más extensa que la extrusión en frío, hasta

el punto de que, de no especificar lo contrario, la denominación

de extrusión se entiende normalmente aplicación a la extrusión

en caliente.

Metales

y aleaciones extruidos en caliente:

Se emplea para el conformado de gran número de metales y aleaciones,

como plomo, estaño, cinc, cobre, aluminio, magnesio, níquel

y sus aleaciones. También aceros dulces, inoxidables refractarios

y en menor proporción con la plata, platino, titanio, molibdeno,

uranio y circonio.

De todos estos, con el que mejor se trabaja es el plomo que fue el primer

metal del que se fabricaron tubos.

Aplicaciones de la extrusión en caliente:

Se emplea para la obtención de gran variedad de perfiles y piezas,

debido a la sencillez de la operación, a la rapidez, bajo coste

cuando se trata de series discretas de piezas, y a las excelentes características

del material extruido, similares a las obtenidas por forma como

son: el grano pequeño equiaxial, disminución de

sopladuras, dendritas y segregaciones y por tanto elevada carga de rotura

y buena resistencia mecánica.

Por extrusión se obtienen toda clase de perfiles como pueden ser

angulares, en T, en dobles T, tubos redondos, irregulares, con aletas,

con nervios, molduras de cualquier forma, etc.

LAMINACIÓN:

Es un proceso de conformación plástica en el que el material

fluye de modo continuo en una dirección preferente mediante fuerzas

de compresión ejercidas al pasar el metal entre dos cilindros y

el metal.

Bajo la acción de las fuerzas de compresión al material

a laminar experimenta a través del continuo proceso de recalado

un alargamiento en sentido longitudinal, así como un ensanchamiento

y con ello una disminución de sección. Se puede realizar

en caliente o en frío, siendo la frontera la temperatura de recristalización,

pero se ha impuesto la denominación de laminación en frío

si se realiza a temperatura ordinaria y en caliente si es por encima de

la temperatura de recristalización.

LAMINACIÓN

EN CALIENTE:

El material de partida son lingotes fundidos, de sección cuadrangular,

rectangular y oval. Los lingotes en bruto son laminados para hacer semiproductos

terminados como pueden ser la palanquilla o la pletina o productos terminados

como perfiles o carriles.

La temperatura a la que se trabaja es la de forja por tanto la deformación

no produce acritud y se pueden obtener grandes reducciones de espesor.

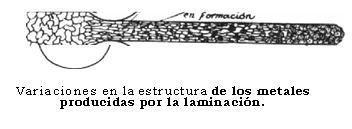

Los granos cristalinos sufren una deformación y como durante el

paso por entre dos cilindros el material recristaliza al salir de ellos

el grano es menor, ya que la temperatura no aumenta.

La fluidez del material por la gran presión crea una estructura

fibrosa, eliminándose así las sopladuras y las faltas de

homogeneidad con la consiguiente mejora de las características

mecánicas.

Uno de los inconvenientes es la oxidación superficial que se produce y la inevitable formación de cascarilla lo cual impide operar con pequeñas tolerancias.

LAMINACIÓN EN FRÍO:

Se aplica en aquellos casos en que han de producirse las deformaciones

en un pequeño campo de tolerancia y cuando se desean obtener en

el material las características propias de un tratamiento en frío.

Así como conseguir un acabado superficial más fino.

Al ser un tratamiento en frío, siempre se produce acritud, con

el aumento consiguiente de la resistencia a tracción, rigidez,

dureza a la vez que una disminución de la ductilidad y tenacidad.

Así como en la laminación en caliente se produce variación

en la forma y tamaño de los granos, en frío sólo

hay variación de forma, alargándose en la dirección

de la laminación con la aparición de tensiones internas.

La magnitud de éstas es función de la reducción de

sección que experimenta en cada pasada el material. Las reducciones

pequeñas afectan más a la superficie, mientras que las grandes

al núcleo.

Los resultados obtenidos con la laminación en frío son la

consecución de menores dimensiones, medidas más exactas,

menores tolerancias, mejor superficie libre de cascarilla, aumento de

la resistencia y del límite de fluencia. Se mantiene la fibra continua

y el proceso en sí es más económico que los métodos

de trabajo con arranque de viruta. También algunas fabricaciones

sólo pueden llevarse a cabo en frío porque si las secciones

son muy pequeñas, se enfría muy rápidamente si fuera

en caliente, con lo cual la estructura se modificará en forma perjudicial.

LAMINADORES:

Prácticamente se puede afirmar que todos los metales utilizados

en la industria han sufrido laminación en alguna etapa de su conformado

y como el proceso da lugar a productos muy distintos en la forma y tamaño,

también es muy distinta la maquinaría empleada.

El producto de partida es el lingote, el cual en una primera laminación,

lo transforma en desbaste. Una siguiente laminación transforma

el desbaste en un producto semielaborado, y una laminación final,

en producto acabado.

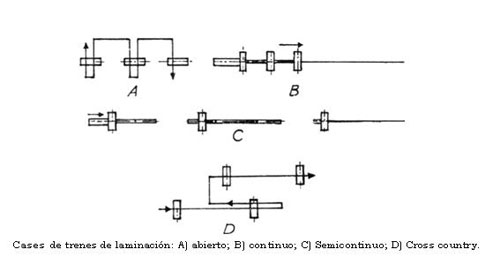

Todos los procesos de laminación se realizan en una unidad elemental

o en un tren de laminación, formado por el acoplamiento de varias

unidades. La unidad elemental está constituida como mínimo

por un par de rodillos, situados en un bastidor adecuado de manera que

puedan realizar la función de girar, presionar y modificar la distancia

entre sus ejes. A este conjunto se le llama caja.

Como el equipo a emplear depende del tamaño, forma y reducción

del producto final, estos factores serán los que determinen la

unidad de laminación más conveniente.

Al clasificar los laminadores hay que tener en cuenta dos factores:

? su reversibilidad

? su capacidad de reducción de espesores.

Se denomina pasada, al paso del metal a laminar a través de un

par de cilindros.

Se distingue pasada plana, cuando después de una pasada sigue otra

pasada en la misma posición, y pasada de canto, que es la laminación

en sentido del ensanchamiento resultante de la pasada plana, y se consigue

girando el material a laminar 90°.

Los laminadores se denominando de múltiples maneras, según

el material a laminar o los productos terminados, así se pueden

distinguir:

? Trenes de desbastes, pesados, medios y ligeros.

? Trenes de semiproductos, como perfiles, vigas, carriles, barras, alambre

y de chapa.

Según

la disposición de los cilindros de laminación se distinguen:

? Tren laminador dúo; que puede ser: Sencillo, Reversible, Irreversible,

Doble dúo y dúo universal.

Todos estos con laminadores de dos cilindros.

? Trenes trío de calibrador y laminador universal trío.

? Trenes de laminación de cuatro cilindros.

? Trenes especiales.

ESTIRADO Y TREFILADO:

Son dos procedimientos de conformación de los materiales dúctiles

que se realizan estirándolos a través de orificios calibrados

denominados hileras. En ambos procesos tiene lugar desplazamiento permanente

de material, producido por fuerzas deformadoras de tracción principalmente,

con el consiguiente alargamiento del material. Se opera como fase intermedia

o como acabado, con perfiles laminados o estruidos y generalmente en frío.

Ambos procesos se reducen en realidad a uno sólo ya que su fenomenología

es la misma y es el estirado, la diferencia estriba en el fin perseguido

y por tanto en su tecnología. En el estirado se pretende sobre

todo efectuar reducciones de sección para conseguir formas o calibres

determinados. En el trefilado el interés se centra en la reducción

de sección, por eso el trefilado requiere más pasadas que

el estirado.

Estirado

y trefilado se distinguen en tres aspectos principales:

1. En la clase de material a que se aplica: ya que el

estirado se aplica a barras de 4 a 6m de longitud y diámetro superior

a 10mm, también a tubos. En cambio, el trefilado se aplica básicamente

a la fermachine (siempre de diámetro inferior a 5mm).

2. En el objeto de la operación: ya que el objeto

del estirado es principalmente, calibrar, endurecer con deformación

o dar una forma determinada a la barra, siendo en este procedimiento el

adelgazamiento del material más que el fin el medio para conseguir

los fines expuestos. Además los aceros estirados mejoran su maquinabilidad

y en cambio en el trefilado se pretende casi exclusivamente un adelgazamiento

del material, siendo su endurecimiento y calibrado, objetivos secundarios.

3. En la realización de la operación: en

el estirado la operación se realiza en una sola pasada, mientras

que en el trefilado se adelgaza el material en varias pasadas.

DESCRIPCIÓN ESQUEMÁTICA

DEL ESTIRADO:

Ya se trate de perfiles, tubos, hilos, etc. se reduce a uno de los

esquemas siguientes:

1. El material en forma de balda se hace pasar por un

conjunto escalonado de matrices, hasta conseguir la forma definitiva.

2. El material en forma de barra maciza o tubo laminado

en caliente, se hace pasar tirando con una fuerza determinada por el orificio

de una matriz o hilera con un diámetro determinado y un ángulo

determinado.

Por la acción conjunta de estas fuerzas tiene lugar una deformación

plástica adoptando el material, el diámetro de la matriz

y alargándose en proporción a la disminución de sección

transversal. Como es un trabajo en frío con grandes reducciones

de sección es lógico suponer que estos no pueden conseguirse

de una sola vez, siendo necesarias varias pasadas para reducciones sucesivas.

La acritud subsiguiente a cada pasada, limita las reducciones de sección

alcanzables. Una vez que se alcanza el límite de deformación

sólo es posible continuar el proceso tras un tratamiento térmico.

La relación de un buen estirado supone que se han de cumplir

las siguientes condiciones de trabajo:

1. Suficiente fuerza y pulimento en la matriz.

2. Ángulo de abertura apropiado. En el estirado

del acero varía entre 8 y 20°.

3. Relación correcta entre los diámetros.

4. Superficie del redondo libre de cascarilla.

5. Utilización de lubricante adecuado, para impedir

el roce directo entre la matriz y el material.

6. Fuerza suficiente.

MATERIALES PARA ESTIRADO:

Deberán ser dúctiles y de una resistencia perfectamente

conocida, para saber en cada momento el máximo esfuerzo aplicable,

sin que surja la rotura.

Los metales más idóneos son los aceros, latones, cobre,

aluminio, magnesio y sus aleaciones.

PRÁCTICA DEL ESTIRADO:

El estirado de barras comprende las siguientes operaciones:

1. Operaciones preparatorias: son el

afilado de la punta de la barra y el decapado. Para poder introducir el

extremo de la barra a través del orificio, deberá reducirse

su sección a un diámetro inferior a la de ésta, en

una longitud de unos 25cm que son necesarios para sujetar la barra a la

mordaza de la máquina. A continuación se da un decapado

empleando soluciones ácidas generalmente sulfúricas al 20%

a una temperatura entre 30 y 60° y después se enjuagan con

abundante agua.

2. El estirado propiamente dicho: que se realiza en los

denominados bancos de estirar, formados por una robusta bancada, con una

cabeza porta hilera, un carro de tracción provisto de una mordaza

para sujetar la barra, y un dispositivo para desplazar el carro. El

órgano fundamental del estirado, es la hilera, cuyo perfil se puede

dividir en cuatro partes:

a. Embocadura de ángulos redondeados.

b. Cono de reducción, compuesto de un tronco de

cono de ángulo en el vértice que varía según

el material.

c. Sección de calibrado que es cilíndrica

y es donde se ajusta bien el diámetro de la barra y se pule su

superficie.

d. Cono de salida, que es otro tronco de cono de ángulo

30°

3. Operaciones de acabado: como el corte, recocido, enderezado

y pulido., son las siguientes;

a. Corte del extremo afilado con una cizalla o una sierra.

b. Recocido contra acritud o normalizado si es un acero.

c. Enderezado.

d. Pulido.

Operaciones preparatorias:

Para poder introducir el extremo de la barra a través del orificio,

deberá reducirse su sección a un diámetro inferior

a la de ésta, en una longitud de unos 25cm que son necesarios para

sujetar la barra a la mordaza de la máquina. A continuación

se da un decapado empleando soluciones ácidas, generalmente sulfúricas

al 20% a una temperatura entre 30°C y 60°C, y después se

enjuagan con abundante agua.

Estirado:

Se realiza en los denominados bancos de estirar, formados por una robusta

bancada, con una cabeza porta hilera, un carro de tracción provisto

de una mordaza para sujetar la barra, y un dispositivo para desplazar

el carro. El órgano fundamental del estirado, es la hilera, cuyo

perfil se puede dividir en cuatro partes:

1. Embocadura de ángulos redondeados.

2. Cono de reducción, compuesto de un tronco de

cono de ángulo en el vértice que varía según

el material.

3. Sección de calibrado, que es cilíndrica

y es donde se ajusta bien el diámetro de la barra y se pule su

superficie.

4. Cono de salida, que es otro tronco de cono de ángulo

30°.

Operaciones de acabado:

a) Corte del extremo afilado con una cizalla o una sierra.

b) Recocido contra acritud o normalizado si es un acero.

c) Enderezado.

d) Pulido.

TREFILADO:

Se conoce con este nombre la serie de operaciones que se realizan para

reducir el diámetro de los redondos, laminados previamente en frío

o en caliente. Se consideran tres grupos de diámetros:

? Mayores de 12mm.

? Entre 12 y 6mm.

? Menores de 6mm.

El trefilado propiamente dicho, se considera para diámetros menores

de 6mm. Se aplica para la fabricación de alambres a partir de aceros

al carbono de hasta 1,6% de carbono. Como ejemplos típicos son

los alambres para muelles, cuerdas de pincho, agujas de coser, alfileres,

etc. Con aceros martensíticos se hacen resortes, cercas, redes,

clavos, etc.

También se utiliza mucho el cobre, al latón y el cinc.

Los filamentos de muchas lámparas incandescentes se obtienen de

wolframio trefilado, utilizando matrices de diamante.

PRÁCTICA DEL TREFILADO:

Las operaciones son muy similares a las del estirado, están las

operaciones preparatorias, afilado y decapado, después el trefilado

propiamente dicho y finalmente las operaciones de acabado que son: el

corte, recocido y pulido, y revestimiento superficial.

El trefilado se realiza en máquinas de trefilar, que están

compuestas de tres elementos principalmente:

1. Devanadera; que es donde se coloca el rollo de redondo.

2. Hilera de acero al cromo o de vidia, y para grandes

reducciones de diámetro se emplean las de diamante.

3. Bobina de arrastre, que estira el alambre.

La velocidad de trefilado, depende del material y de la reducción

impuesta, puede llegar hasta los 1500m/min.

Las operaciones básicas de los alambres trefilados, ya que es

una operación de muy alta aplicación en la industria debido

a la extensa gama de productos derivados del alambre se puede citar:

1) Los alambres para ataduras y fabricación de

muelles.

2) Alambres conductores de cobre, aluminio, bronce, acero

galvanizado.

3) Cables trenzados.

4) Clavos y tornillos.

5) Telas metálicas.

6) Agujas y alfileres.

7) Ejes de aparatos de medida, ejes para relojería

, radios de bicicleta.

8) Filamentos de lámparas eléctricas, etc.