.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

Búsqueda personalizada

MANDRINADORA:

La mandrinadora es una máquina cuya herramienta animada de un movimiento de rotación con avance o sin él y generalmente en posición horizontal aumenta de diámetro(mandrina) orificio de piezas que permanecen fijas o avanzan hacia la herramienta.

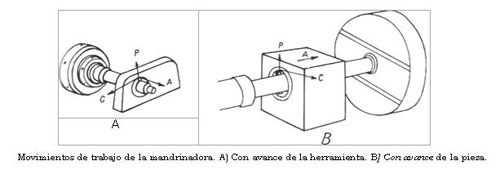

Los movimientos de trabajo son:

1. Movimiento de corte por

rotación de la herramienta.

2. Movimiento de avance

por desplazamiento axial de la herramienta o por desplazamiento longitudinal

de la pieza.

3. Movimiento de profundidad

de pasada por desplazamiento radial de la herramienta.

En

realidad la definición y los movimientos que hemos atribuida a

la mandrinadora sólo corresponden a la principal aplicación

de esta máquina, pues una mandrinadora moderna tiene una gama de

movimientos mucho más amplia y sus aplicaciones ordinarias no se

reducen sólo al torreado interior o mandrinado sino que realizan

operaciones de refrentado, fresado, roscado, etc.

Operaciones realizables:

Las mandrinadoras se emplean principalmente para mandrinar agujeros de

importancia sobre todo en piezas de formas irregulares como cilindros

de máquinas de vapor, soportes de bielas, y en general, piezas

que deben permanecer fijas y mandrinarse girando la herramienta.

Las operaciones que pueden realizarse son las

siguientes:

Mandrinado:

Se realiza con herramientas en voladizo cuando son mandrinados cortos.

Si se trata de mandrinados largos, se utiliza la barra de mandrinar.

Taladrado:

Aunque no es un trabajo propio de la mandrinadora, se realizan con frecuencia

taladros utilizando brocas con mangos cónicos.

Escariado:

Se repasan los orificios con escariadores fijos o regulables.

Refrentado:

Se realiza esta operación utilizando el plato con el portaherramientas

desplazable

radial mente.

Roscado:

En algunos tipos de mandrinadoras pueden darse avances al husillo, igual

a los pasos normalizados de las roscas, y por tanto.

Fresado:

Es una operación frecuente en las mandrinadoras y se realiza con

fresas montadas sobre el eje cuando son de pequeños diámetros

o sobre el plato cuando se trata se fresas grandes. Utilizando un portaherramientas

orientable especial puede fresarse en cualquier ángulo.

Torneado:

Si la mandrinadora va equipada con mesa circular dotada de rotación

independiente pueden realizarse torneados.

PUNTEADORAS:

Son máquinas especiales de muy alta precisión, cuya herramienta

animada de movimiento de rotación realiza operaciones de taladrado,

mandrinado o fresado de piezas que permanecen fijas, se desplazan o giran

durante la operación. Además las punteadotas tienen como

característica que las distingue de todas las demás máquinas

herramientas, la extraordinaria precisión con que pueden situarse

los puntos de mecanizado en la pieza, traduciendo las cotas de los planos

con los desplazamientos de los órganos móviles de la máquina,

lo que permite mecanizar en puntos exactos sin necesidad de marcarlos

previamente.

Además las máquinas más modernas van provistas de

dispositivos de repetición automática de operación

o de programación por control numérico, lo que permite la

utilización de esta máquina con extraordinario rendimiento

para la producción en serie.

Operaciones realizables con la punteadoras:

Las operaciones fundamentales que realizan las

punteadotas son:

* taladrar

* mandrinar

* refrentar

Pero lo que constituyen la característica destacable de esta máquina

es el posicionado rápido y si se desea automático de la

herramienta, lo que permite realizar con mayor

perfección y en menos tiempo:

- El mecanizado de piezas complicadas como un carter de distribución

del aceite de un motor de avión de 6 caras.

- El mecanizado de piezas en serie.

FRESADORA:

Es una máquina dotada de una herramienta característica

denominada "fresa",

que animada de un movimiento de rotación mecaniza superficies en

piezas que se desplazan con movimiento rectilíneo bajo la herramienta.

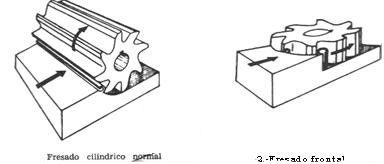

Si el eje de la fresa está dispuesto paralelamente a la superficie

a mecanizar, el fresado se denomina "cilíndrico",

en este caso la fresa puede girar en sentido contrario al avance, denominándose

"fresado normal", o en el mismo sentido denominándose

"fresado en concordancia".

Cuando el eje de la fresa es perpendicular a al superficie de la pieza

que se mecaniza, el fresado se denomina "frontal".

Los movimientos de trabajo son:

1. Movimiento de corte,

por rotación de la fresa.

2. Movimiento de avance,

por desplazamiento rectilíneo de la pieza.

3. Movimiento de profundidad

de pasada, por desplazamiento vertical de la pieza.

Actualmente,

la fresadora tiene un campo de aplicación para el mecanizado de

piezas pequeñas, casi ilimitado. Tienen mucho más rendimiento

que las demás máquinas para las mismas operaciones, pues

como cada diente o arista de la fresa no está en fase de trabajo

y por lo tanto en contacto con la pieza nada más que una fracción

de tiempo que dura la revolución de la fresa, ésta experimenta

mucha menos fatiga, tiene menos desgaste y trabaja a una temperatura inferior

que las herramientas de los tornos, sin que pueda considerarse su trabajo

intermitente ya que siempre hay una arista de la fresa en fase de trabajo.

Componentes principales:

La base: Es la base

que sirve de apoyo a la máquina.

El cuerpo: Es el

elemento estructural de la máquina que en forma de columna se apoya

sobre la base llena en la parte frontal, las guías verticales por

la que desliza la consola y contiene los mecanismos de accionamiento de

la máquina. La consola que desliza sobre las guías sirve

de soporte a la mesa. La mesa donde se fijan las piezas tiene su superficie

ranurada y se apoya sobre los carros, uno de desplazamiento longitudinal

y otro transversal.

El puente: Es una

pieza colocada sobre la parte superior del cuerpo y soporta al cojinete

o apoyo del eje de la herramienta. Y el eje de trabajo o de la herramienta

está montado horizontalmente en la parte superior del cuerpo, sirve

de apoyo y accionamiento a la fresa y recibe el movimiento de rotación

del mecanismo de accionamiento alojado en el cuerpo de la fresadora.

Procedimientos de fresado:

Fresado tangencial en oposición llamado

también fresado normal. En este caso el eje de

la fresa es paralelo a la superficie trabajada y gira en sentido contrario

al avance de la pieza. En este caso el espesor de la viruta crece al girar

la fresa y avanzar la pieza, por lo que el esfuerzo de corte va creciendo

también progresivamente, en contra de

esta ventaja tiene los siguientes inconvenientes:

Si se emplean avances muy pequeños no existe más que

un diente cortando a la vez y como la resultante de los esfuerzos de corte

al final de la carrera están dirigidos hacia arriba, tiende a levantar

la pieza de la mesa con lo que se originan flexiones y vibraciones.

El rozamiento de la fresa sobre

la pieza al iniciar el corte es muy grande y esto desgasta los dientes

y los calienta.

La potencia consumida en el fresado a consecuencia de lo anterior es superior

a la del fresado en concordancia.

Las superficies obtenidas no son perfectamente planas sino ligeramente

onduladas.

Fresado tangencial en concordancia,

La fresa también de eje horizontal gira en el mismo sentido que

el de avance de la pieza, en este caso los dientes de la fresa inician

el corte de la viruta en su máximo espesor por lo que necesita

mayor esfuerzo de corte que en el normal, tiene las siguientes ventajas:

La componente vertical de la fuerza de corte se dirige hacia abajo y por

tanto si la máquina es lo suficientemente rígida quedan

eliminadas las vibraciones.

Los dientes de la fresa no sufren el rozamiento inicial con la pieza,

que tenían en el fresado norma, por esto y por la ausencia de vibraciones

se pueden emplear avances mayores y se obtiene mayor rendimiento.

La potencia consumida en el fresado por la ausencia de rozamientos es

inferior a la del fresado normal.

El acabado obtenido

en mejor que en el normal pues generalmente no presenta ondulaciones.

Fresado frontal:

En el fresado frontal el eje de la herramienta es perpendicular a la superficie

de trabajo y el espesor de la viruta arrancada es constante. En este procedimiento

solamente trabajan las extremidades de los dientes y se realiza solo cuando

la pieza es de anchura inferior a la de la fresa, pues en caso contrario

el fresado sería mixto, tangencial y frontal. La superficie mecanizada

tiene mejor aspecto que en los procesos anteriores ya que en ella no guarda

trazo alguno de la forma de la fresa, sino únicamente la raya dejada

por los dientes que son arcos de cicloides, si el eje no es totalmente

perpendicular no se obtendrán superficies totalmente planas. En

la práctica del fresado frontal el eje de la fresa se lleva ligeramente

inclinado hacia delante para evitar el rozamiento de los dientes cuando

no cortan, por lo que la superficie gruesa produce es ligeramente cóncava.

Fresas:

En su sentido más amplio las fresas pueden dividirse como sólidos

de revolución en cuya superficie se encuentran repartidas cuchillas

denominadas dientes que se clavan y arrancan viruta de material al girar

alrededor de su eje.

Los

elementos característicos que definen la fresa son:

- El cuerpo que es el núcleo sobre el que van apoyados los dientes.

- El dentado que es el elemento activo de la pieza.

- El mango (cuando lo tiene) por el que se sujeta al portaherramientas.

- La periferia es la superficie de revolución imaginaria que envuelve

al filo de los dientes.

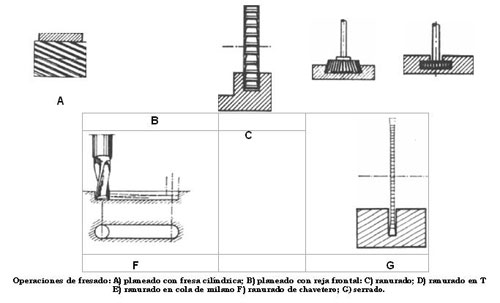

Operaciones que realiza la fresadora:

Planeado:

Se realiza con fresas cilíndricas o frontales.

Ranurado:

Se realiza con fresas de 3 cortes.

Corte:

Se realiza con fresas sierra en forma de disco.

Perfilado:

Se emplean fresas de línea periférica adecuada al perfil

que se desea obtener. Fresado circular

o contorneado:

Se utilizan fresas cilíndricas en posición vertical.

Fresado helicoidal.

Fresado de engranajes.

Taladrado. Escariado. Mandrinado. Mortajado.

<<Atrás