.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

Búsqueda personalizada

TECNOLOGÍA DE LA FUNDICIÓN:

TECNOLOGÍA

DE LA FUSIÓN:

Durante la fusión se debe realizar un control riguroso de la composición

de la atmósfera del horno y de la escoria, si es necesario se adicionan

los elementos de aleación precisos y se eliminan impurezas indeseables.

En ocasiones antes de la colada se agregan inoculantes para afinar el

grano o modificar la estructura metalúrgica a fin de obtener mejores

características mecánicas.

Una vez que se ha elegido el horno más adecuado se funde en primer

lugar el metal con mayor temperatura de fusión, y cuando se ha

alcanzado la temperatura suficiente se le van adicionando en proporción

adecuada los restantes elementos o aleación madre previamente calentados

o fundidos en un crisol aparte. En este periodo, la aleación puede

disolver los gases de la atmósfera del horno, reaccionar con ellos,

o también con los materiales del crisol, por eso, aun empleando

materias puras es casi inevitable que las aleaciones estén impurificadas

con gases disueltos, elementos no gaseosos disueltos y óxidos e

inclusiones en suspensión.

Por

esto las aleaciones antes de colarlas se someten a los siguientes tratamientos:

1.- REFINADO: Su misión

es eliminar las impurezas indeseables de la aleación liquida. Se

emplean los flujos de fusión que actúan protegiendo, desoxidando

o desgasificando el baño. Estos flujos deben tener las siguientes

propiedades:

a) Poseer una temperatura de fusión inferior a

la de la aleación.

b) Protegerla contra la oxidación del aire y de

la humedad.

c) Eliminar los óxidos que se forman en la superficie

y en el interior, y también los gases disueltos o

combinados.

d) No deben introducir elementos extraños ni eliminar

los de la aleación.

e) Deben poder separarse fácilmente del metal

y no sean higroscópicos.

2.- PROTECCIÓN:

Los metales fundidos se protegen de los gases que les rodean mediante

sales fundidas que flotan en la superficie.

3.- DESOXIDACIÓN:

Los óxidos se eliminan de la masa metálica mediante agentes

reductores cuya afinidad por el oxígeno es mayor que la de los

elementos de la aleación. Los óxidos que se formen han de

ser menos densos que la aleación para que se decanten y reaccionen

con la escoria.

4.- DESGASIFICACIÓN:

Salvo las aleaciones fundidas en hornos con cámara de vacío,

las demás contienen mayor o menor cantidad de gases disueltos que

si no se eliminan antes de la solidificación originan poros. El

más peligroso y difícil de eliminar es el hidrógeno.

La desgasificación puede efectuarse:

a. Por enfriamiento lento hasta las proximidades del

sólidus, seguido por un calentamiento rápido hasta la temperatura

de colada.

b. Por oxidación deshidrogenante.

c. Mediante flujos que liberan gases no solubles como

nitrógeno, cloro y gases nobles que arrastran consigo al hidrógeno.

Los flujos pueden estar formados por sales volátiles como son cloruros

y fluoruros, que al descomponerse dejan en libertad gases que arrastran

al hidrógeno. También pueden ser compuestos orgánicos

como el hexacloroetano o el hexaclorobenceno, o gases como el cloro y

el aire.

5.-INOCULACIÓN:

Se efectúa por lo general al final de la fusión y antes

de la colada, mediante la adición de inoculantes que hacen variar

la microestructura de la aleación solidificada. Pueden

producir los siguientes efectos:

a) Afinar el grano.

b) Favorecer la grafitización.

c) Alterar la forma de grafito en las fundiciones haciendo

que adopte una forma esférica dando lugar a un tipo de fundición

de alta resistencia y plasticidad conocida como fundición dúctil

o de grafito esferoidal. Esto se consigue adicionando pequeñas

cantidades de magnesio o cério en forma de ferroaleaciones.

COLABILIDAD:

Aun cuando los conductos del sistema de distribución estén

perfectamente diseñados, existe la posibilidad de que el metal

comience a solidificar antes de haber llenado por completo al molde, sobre

todo en sus partes más delgadas. Para que esto no suceda, la aleación

debe tener una colabilidad adecuada, entendiéndose por tal su mayor

o menor aptitud para llenar por completo la cavidad del molde. Será

función de la cantidad de calor que puede perder el metal antes

de solidificar y en consecuencia de la temperatura de sobrecalentamiento,

depende también de las condiciones de enfriamiento del metal en

el molde y de la velocidad de la colada.

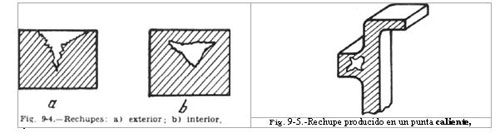

RECHUPADOS:

Se origina por el enfriamiento desigual del metal en el molde, consisten

en una cavidad o rechupe que se sitúa en la zona que solidifica

en último lugar.

DESMOLDEO:

Esta es la operación en virtud de la cual las piezas una vez frías

se extraen del molde, la duración del enfriamiento depende de la

naturaleza del molde y del volumen del metal colado. En piezas muy voluminosas

coladas en arena pueden tardar varios días, por ejemplo un pieza

de un eje de un motor marino de 30 toneladas puede tardar hasta 8 días

en enfriarse y no debe desmoldearse antes de lo debido pues se podría

romper como consecuencia de las tensiones que origina el enfriamiento

rápido al aire libre de piezas pequeñas coladas en coquilla

solidificarán rápidamente y se desmoldean con suma facilidad

bastando con abrir la coquilla y extraer la pieza.

El desmoldeo de piezas coladas en arena es un trabajo penoso e insalubre

debido a la cantidad de polvo de sílice que se desprende y por

lo tanto hay peligro de silicosis. Debe efectuarse en locales muy bien

ventilados con extractores de polvo y a ser posible humedeciendo la arena,

los obreros deben usar mascarillas antipolvo. Esta operación se

puede realizar por varios procedimientos desde la separación normal

en los talleres no mecanizados hasta el empleo de las instalaciones automáticas

en los mecanizados, en estos últimos se suelen emplear máquinas

vibradoras que constan esencialmente de una parrilla muy robusta sometida

a vibración mecánica o neumática encima de la cual

se colocan las cajas de moldeo, después del enfriamiento y por

efecto de la vibración la arena se desprende y cae a través

de las barras de la parrilla sobre una cinta transportadora situada debajo

que la recoge y lo envía a una sección de recuperación.

Las piezas y las cajas casi exentos de arena quedan retenidas encima de

la parrilla.

También existen máquinas de extracción por sacudidas

que constan de una parrilla muy robusta sometida a percusión por

elevación y caída desde una cierta altura sobre un soporte

rígido, bajo cuyo efecto las arenas de la caja situadas encima

se desmoronan y cae a través de barras que retienen las cajas y

las piezas, también está provista de una cinta transportadora.

DESARENADO:

Es la operación en virtud de la cual después del desmoldeo

se retira de la superficie de la pieza cualquier trozo de arena u otras

impurezas que hayan podido quedar adheridas. Para ello se suelen emplear

cepillos de alambre si son pocas piezas y pequeñas. Tambores o

cubas de frotación que se usan también para piezas pequeñas

y que consisten en un tambor giratorio dentro del cual se introducen las

piezas junto con pequeñas estrellas de puntas de fundición

blanca y al girar el tambor se desprende la arena por frotación

y las piezas quedan completamente limpias. También se utilizan

chorros a presión de aire, de agua o de bolitas de acero.

DESBARBADO:

Mediante esta operación se eliminan de las piezas los canales de

colada, las mazarotas (recargador de metal fundido) y las rebabas de las

juntas, para ello se utilizan los más diversos métodos como

pueden ser la utilización de limas, cizallas, sierras, muelas de

esmeril, sopletes, etc.

PIEZAS DESMOCHADAS:

Si no se toman las debidas precauciones durante el desmoldeo y el desbarbado

puede romperse los conductos de colada y arrancarle un trozo a la pieza

dejándola inservible.

ESTABILIZACIÓN O ELIMINACIÓN

DE TENSIONES EN LAS PIEZAS MOLDEADAS:

Aun tomando las debidas precauciones la mayor parte de las piezas fundidas

después de enfriarlas están sometidas a tensiones, por tanto

antes de mecanizarlas se debe someter a las piezas a un tratamiento de

estabilización o recocido contra tensiones consistente en calentarlas

lentamente hasta una temperatura adecuada en función del material,

durante 4 ó 5 horas seguido

de un enfriamiento lento. En las piezas de calidad elevada se suele dar

un segundo tratamiento después del mecanizado principal y antes

del acabado final, también se puede conseguir la estabilización

natural dejando que las piezas envejezcan a la intemperie durante 1 ó

2 años pero esto no es rentable.

INCLUSIONES:

Son partículas extrañas procedentes de las impurezas que

inevitablemente se encuentran en el metal en el momento de la colada o

que pueden accidentalmente incorporarse a ella. Producen discontinuidades

en la masa metálica afectan a las características mecánicas.

Suelen ser óxidos, silicatos, sulfuros, trozos de refractario.

GOTAS FRÍAS:

Se originan normalmente en la colada directa o cuando las gotas que salpican

se oxidan y solidifican bruscamente. Si al caer en la aleación

líquida la temperatura de ésta no es lo suficientemente

elevada para refundirlas quedan aprisionadas en la masa en forma de gotas

frías, si quedan al descubierto durante el mecanizado deterioran

las herramientas de corte por su elevada dureza.

INSPECCIÓN DE LAS PIEZAS FUNDIDAS:

Los métodos más corrientes son:

a) Examen visual:

se debe realizar inmediatamente después del desmoldeo para

evitar gastos de limpieza en piezas con defectos visibles.

b) Control de dimensiones:

con calibres especiales si la serie es grande o en una

mesa de trazado si es pequeña.

c) Prueba de sonoridad:

Se efectúa golpeando con un mazo de madera la pieza colgada de

un gancho y por el sonido que emite se sabe si la pieza está rota

o no.

d) Ensayos no destructivos:

Se utilizan métodos de partículas magnéticas, líquidos

penetrantes, rayos X y ultrasonidos.

e) Examen metalográfico:

Para determinar el tamaño del grano y las microporosidades.

f) Ensayos mecánicos:

Como pueden ser dureza, tracción, flexión, fatiga, etc...

g) Análisis químico:

Para ver si la composición se ha mantenido dentro de los

límites deseados.

h) Acabado superficial:

Valorando el mismo con el rugosímetro.