.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

Búsqueda personalizada

CONFORMACIÓN POR MOLDEO:

El moldeo llamado también fundición o colada, es un proceso de conformación basado en la fusión de los metales. Consiste en una serie de operaciones mediante las cuales se obtiene un hueco o molde de arena, metal o material refractario, que reproduce la forma de la pieza que se desea fabricar, en el cual se vierte o cuela el metal fundido dejándole enfriar hasta que solidifica completamente.

Como

proceso tecnológico, su principal ventaja consiste en que

con él se pueden fabricar con facilidad y economía piezas

de forma muy complicada, como bloques de cilindros, culatas de motores

de explosión, carburadores, bancadas de máquinas-herramienta,

etc. que son muy difíciles o imposibles de obtener por otros métodos.

Permite además el empleo de metales y aleaciones que no son aptos

para el conformado por deformación o soldadura, como la fundición

gris.

OPERACIONES FUNDAMENTALES DE LA CONFORMACION:

Para

realizar este proceso son necesarias tres clases de operaciones fundamentales:

- Operación de fusión.

- Operaciones de moldeo y desmoldeo.

- Operaciones de acabado.

1. Operaciones de fusión:

La fusión de metales y aleaciones se realizan en distintos tipos

de hornos, cada uno de los cuales es adecuado para cada metal o aleación,

a temperaturas comprendidas entre ciertos límites mayores que una

temperatura mínima, para que el metal fundido tenga fluidez y menores

que una temperatura máxima para evitar el quemado del metal y la

pérdida del mismo por vaporización o por oxidación.

Muchas veces esta operación no se limita a la fusión del

metal, sino que en ella se elabora la aleación al mismo tiempo

que se funde, como por ejemplo, la fundición de hierro, en la cual

se adiciona a la cuchara los elementos de aleación.

2. Operaciones de moldeo y desmoldeo:

Comprende en primer lugar la preparación del molde que puede ser

de arena, metálico, etc.

3.

Operaciones de acabado:

Se procede a limpiar de arena las piezas y a romper los conductos por

donde se ha metido el metal y que han quedado adheridos a la pieza, y

ya queda o totalmente terminada o preparada para el mecanizado posterior.

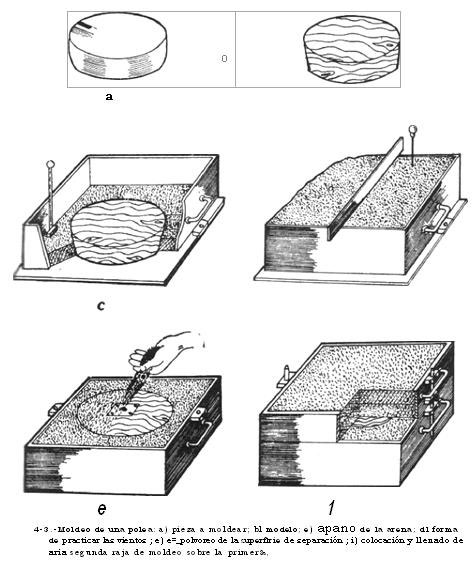

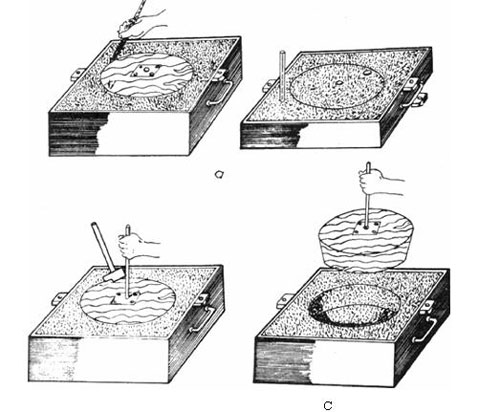

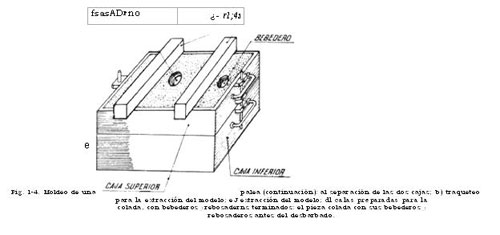

Para la preparación del molde de arena, hay que hacer una reproducción

de la pieza que se desea fabricar, que se llama modelo.

Después se coloca este modelo, en una caja de moldeo se llena de

arena y se apisona fuertemente, se retira el modelo posteriormente y queda

el hueco de la pieza a reproducir.

A estos moldes de arena se les llama moldes perdidos, a los de materiales

refractarios se les llama moldes semipermanentes y a los moldes metálicos,

moldes permanentes.

Una vez hecho el molde se vierte el metal fundido en una operación

que se llama colada, y una vez enfriado el metal, se abre o rompe el molde

y se saca la pieza, esta operación se le llama desmoldeo.

METALES

O ALEACIONES APTOS PARA SER CONFORMADOS POR FUNDICIÓN:

Los metales y aleaciones que normalmente se conforman por fundición

son las de hierro, cobre, aluminio, magnesio, cinc y aleaciones antifricción.

Aunque teóricamente se pueden moldear cualquier metal, normalmente

sólo se moldean las más adecuadas. Existen incluso aleaciones

concebidas especialmente para ello, como casi todas las de cobre.

Las

características deseables en los metales para ser conformado por

moldeo son las siguientes:

1. Baja temperatura de fusión para ahorrar combustible.

2. Bajo calor latente de fusión para ahorrar combustible.

3. Baja tensión superficial para que la reproducción

del molde sea perfecta.

4. Bajo coeficiente de dilatación, en estado líquido

e intervalo de temperaturas de solidificación lo más reducido

posible para que la concentración del metal sea la mínima

posible.

5. Bajo coeficiente de dilatación en estado sólido,

para reducir el peligro de aparición de grietas durante el enfriamiento.

6. Alta colabilidad, (actitud del metal para llenar el

molde).

7. Alta densidad para que el propio peso del metal contrarreste

la falta de fluidez y la tensión superficial.

HORNOS

PARA FUNDIR METALES:

Los hornos son unos dispositivos que se emplean en el moldeo para suministrar

al metal el calor necesario para fundirlos y sobrecalentarlos hasta la

temperatura más conveniente para la colada.

Los hay de diferentes formas y tamaños desde los que se emplean

para fundir unos gramos hasta los que funden cientos de toneladas.

En

el momento de elegir el horno más adecuado para un proceso de fundición

deben tenerse en cuenta los factores siguientes:

A. Cantidad de calor necesario.

B. Composición y temperatura de colada del metal.

C. Velocidad de fusión o cantidad de metal fundido

por unidad de tiempo.

D. Grado de pureza que requiere el metal fundido.

E. Coste inicial del horno.

F. Coste básico de la operación.

G. Coste relativo de mantenimiento y reparación.

H. Disponibilidad y coste relativo de los distintos combustibles

de la localidad.

I. Nivel de ruido y contaminación que produce

en la atmósfera.

J. Tipo de vertidos.

Podemos clasificar los hornos de fusión

atendiendo a la naturaleza de la fuente calorífica y al grado de

contacto entre el metal, el combustible y sus productos de combustión

en los siguientes tipos:

Hornos

de combustible:

Emplean combustibles sólidos, como carbón vegetal, madera,

hulla, carbón de cock(coque), antracita, etc.

Combustibles líquidos, como gasolina, gasoil, etc.

O combustibles gaseosos, como gas natural, butano, etc.

El calor procede de la energía desprendida en la reacción

con el oxígeno de los elementos combustibles, carbono, hidrógeno

o azufre.

Los hornos de combustibles podemos subdividirlos en los grupos:

-

Hornos en los que el metal no está en contacto ni con el combustible

ni con les gases de la combustión, a este grupo pertenecen los

hornos de crisol.

- Hornos en los que el metal está en contacto con el combustible

y con los gases de la combustión, el horno más representativo

de este grupo es el cubilote.

- Hornos en los que el metal está en contacto con los gases de

la combustión pero no con el combustible, a este grupo pertenecen

los de reverbero.

Convertidores:

No son en realidad hornos de fusión, más bien pueden considerarse

como hornos de afino, ya que en ellos se introduce arrabio, (producto

de la primera fusión del mineral de hierro, es el hierro más

o menos puro) previamente fundido y por combustión de las impurezas

de carbono, silicio, manganeso se transforma en acero.

Hornos eléctricos:

Están basados en la transformación

de la energía eléctrica en calorífica por efecto

Joule. Estos hornos tienen grandes ventajas, pero su principal inconveniente

es su elevado coste de este tipo de energía.

Los

hornos eléctricos pueden subdividirse:

1. Hornos por resistencia; que a su vez pueden ser metálica,

no metálica o por electrodo radiante.

2. Hornos de arco, que emplean el arco eléctrico

y pueden ser de arco directo o arco indirecto.

3. Hornos de inducción que pueden ser de alta,

media y baja frecuencia.